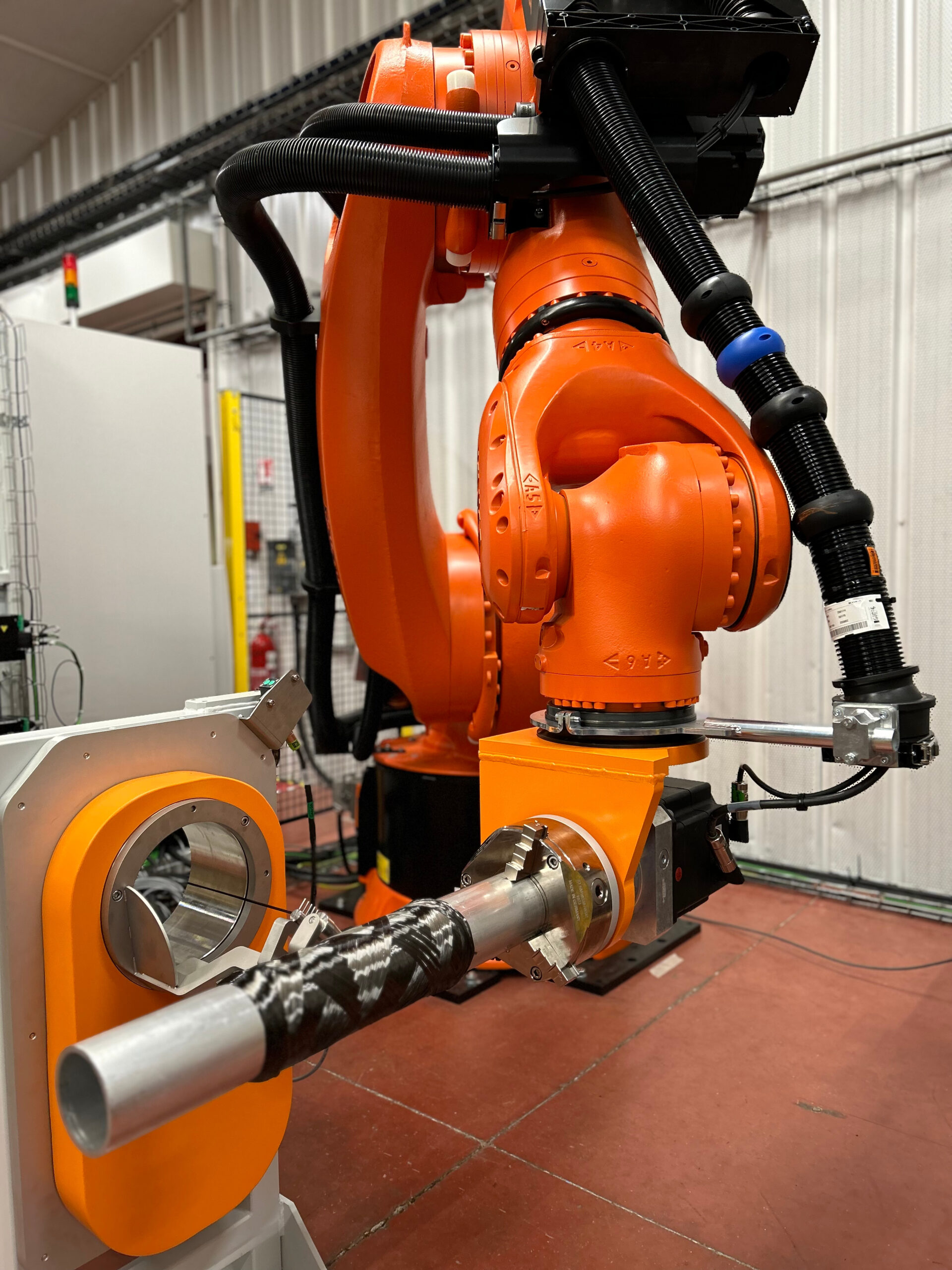

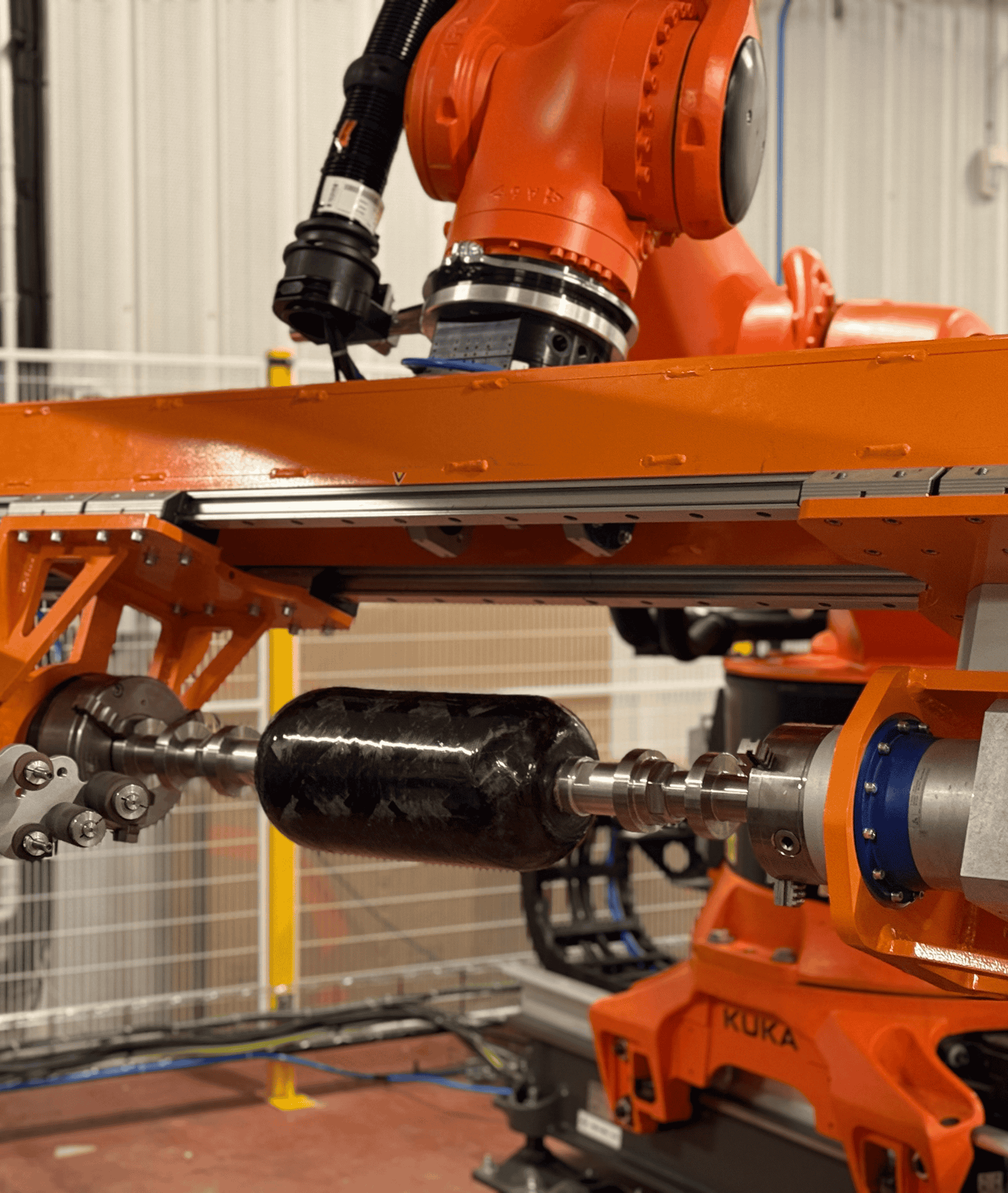

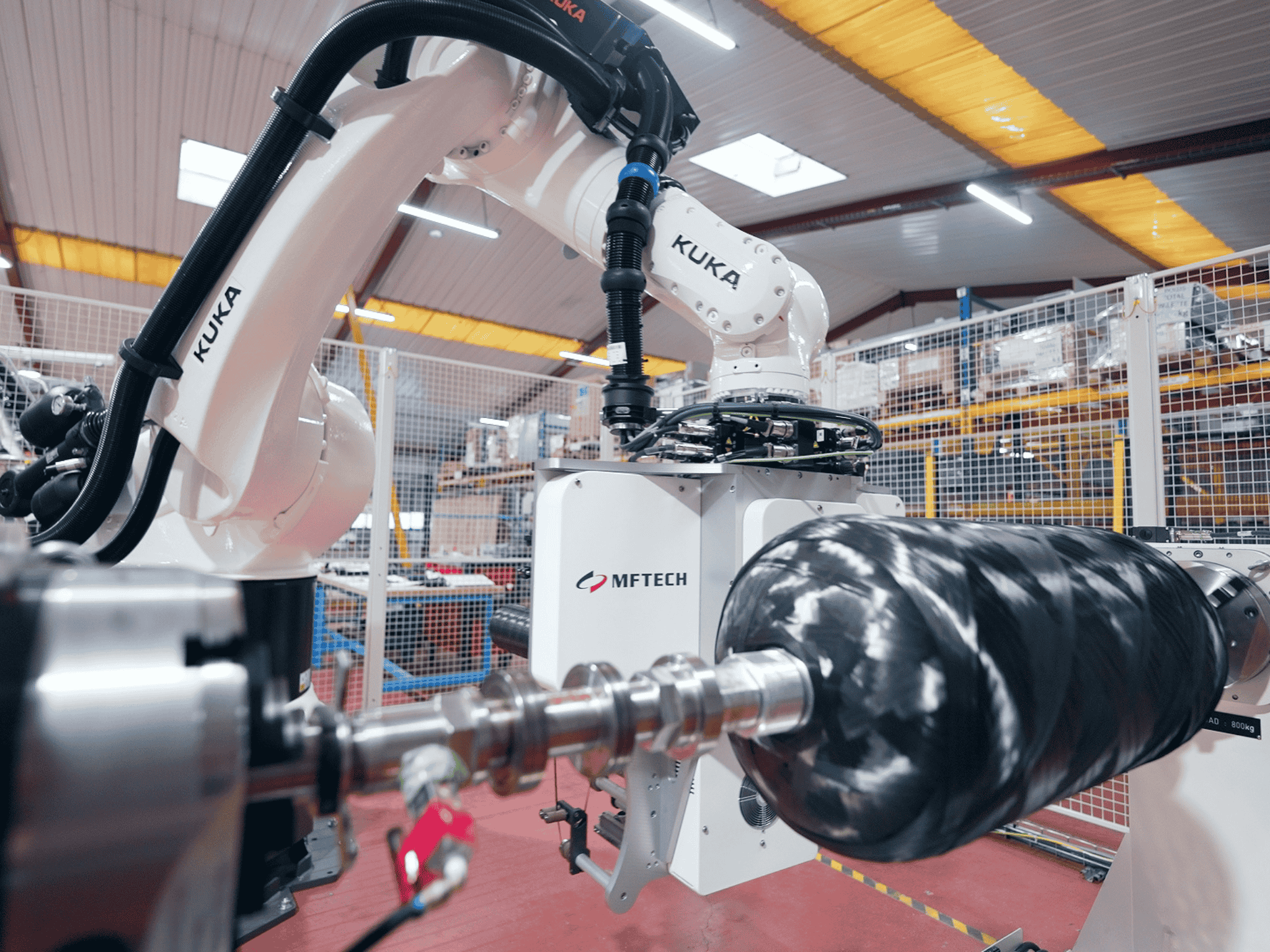

Filament winding machines

Our FW robotic machines are plug & play, reliable, easy to install & maintainable all over the world.

Machines and Technical specifications presented below are our standard. Our Technical team will adapt this base to fit your precise need.

Get in touch with MFTECH

Feel free to contact us to discuss your composite part automation project. We’re here to help you, every step of the way from the design until the manufacturing.